全国科技活动周科普(四)焊接—核岛主设备制造技术的关键

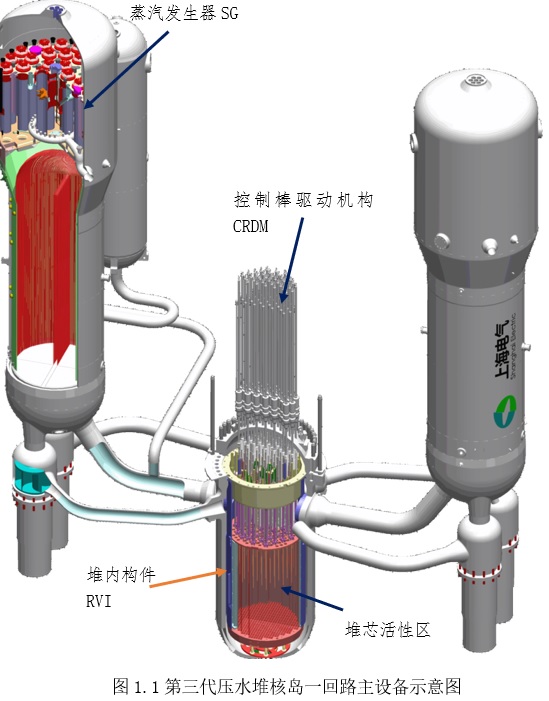

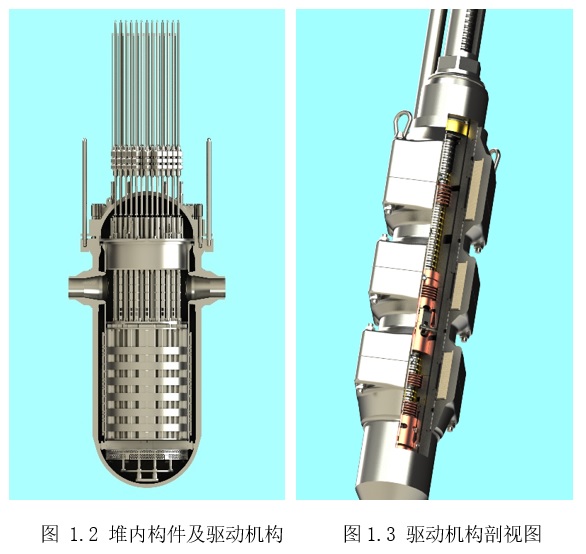

焊接是核岛主设备堆内构件、驱动机构制造的核心工艺、技术关键,本篇以上海第一机床厂有限公司(以下简称一机床)相关情况为例,简要普及介绍核电核岛主设备堆内构件、驱动机构的发展及焊接技术成果案例,展示焊接在核岛主设备中起到的重要作用。

一、核岛主设备堆内构件及驱动机构发展历程

一机床的核电事业发展起步于上世纪70年代、我国自行设计建造的第一座核电站——秦山核电站(“七二八”工程)之时,其历程与我国的核电事业发展密不可分,至今已有五十多年的历史,也是我国核电事业发展的一个缩影。

20世纪70年代,一机床参与“七二八”工程的前期准备和研制工作;80年代,交付秦山核电站堆内构件和控制棒驱动机构;90年代,交付中国首台出口巴基斯坦恰希玛核电站的堆内构件和控制棒驱动机构、交付“863”计划首台10MW高温气冷堆堆内构件、交付中国首台600MW堆内构件和控制棒驱动机构。21世纪初,交付中国首台 1000MW堆内构件和控制棒驱动机构、交付“863”计划首台快中子增殖堆堆内构件、交付中国首台二代改进型 CPR1000堆内构件和控制棒驱动机构;2010年以来,交付国产化首台三代AP1000堆内构件及控制棒驱动机构、交付国产化首台三代EPR堆内构件、交付全球首台第四代200MW高温气冷堆金属堆内构件、控制棒驱动机构及吸收球停堆系统、交付全球首台华龙一号福清5号机组堆内构件、交付华龙一号海外首堆巴基斯坦卡拉奇项目堆内构件、交付首台广核华龙一号堆内构件及控制棒驱动机构;2020年以来,交付国和一号堆内构件和控制棒驱动机构、系列交付四代核电(钠冷快堆)主设备。

发展至今一机床制造技术覆盖二代、二代加、三代压水堆以及四代高温气冷堆、快堆等关键设备,全面覆盖国内现有主流核电技术路线。此外还参与国际热核聚变试验堆(ITER)、紧凑型聚变能实验装置(BEST)、国家大科学装置——聚变堆主机关键系统综合研究设施(CRAFT)等关键设备的制造,并剑指2030年中国聚变工程试验堆(CFETR)项目,为中国、世界的核电事业和先进制造贡献了力量。

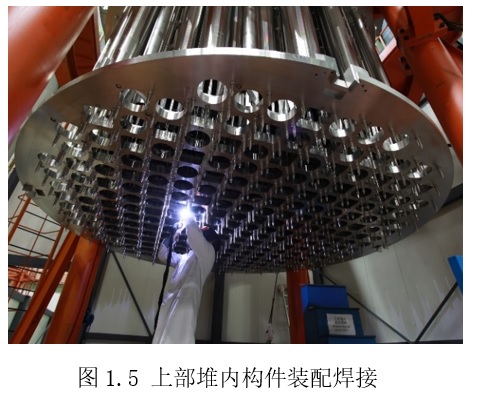

二、核岛主设备堆内构件及驱动机构关键焊接技术

核岛主设备堆内构件、驱动机构的先进制造离不开先进焊接技术,堆内构件和驱动机构制造过程中涉及大量特种焊接技术。一机床通过生产制造过程中的一步一步摸索、工艺不断改进,从传统手工氩弧焊到自动热丝TIG焊、超窄间隙自动氩弧焊;从焊条电弧焊到激光焊接、真空电子束焊接到稀有金属超净焊接,新型高效焊接技术逐步运用在核岛主设备的制造。

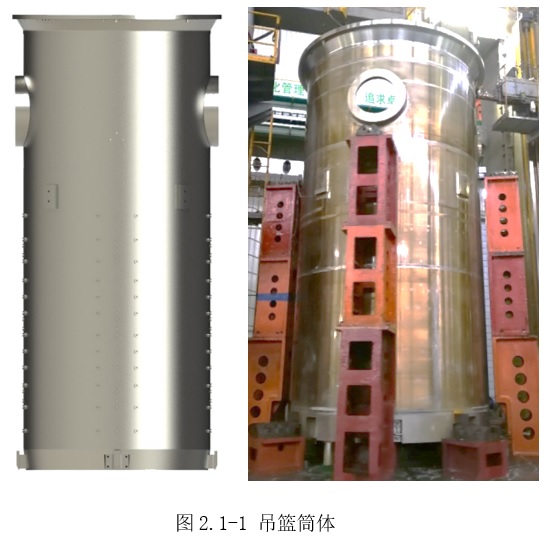

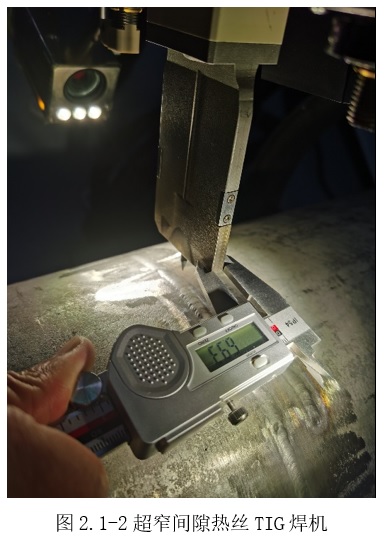

2.1 吊篮筒体窄间隙热丝TIG自动焊技术

吊篮筒体承受堆芯部件的全部载荷,并传递给反应堆压力容器,屏蔽堆芯的辐射,是堆内构件主要的承重结构。某三代压水堆堆内构件筒体外径达φ3750mm,环焊缝厚度为60mm,高度达6684.7mm,焊后筒体内外径不在进行加工,设计图纸要求保证内壁圆柱度3 mm以内,同时要能保证上部堆内构件能顺利引入。为保证焊后吊篮筒体尺寸满足设计要求,对焊接变形控制要求非常之高。

一机床通过研发窄间隙热丝TIG自动焊工艺,优化接头及坡口设计和焊接顺序,采用内外侧双面交替焊接,焊缝双面成形,坡口更小,焊材填充量减少30%-40%,有效控制焊接变形。大部分焊层由单层单道焊接完成,焊接效率高。控制焊枪角度、合理安排焊接顺序、焊道分布,实现焊缝焊道间熔合及侧壁熔合,避免未熔合、气孔等焊接缺陷。

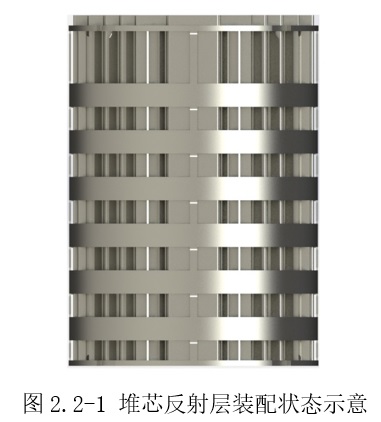

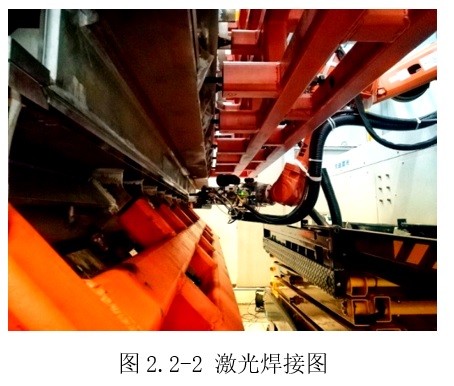

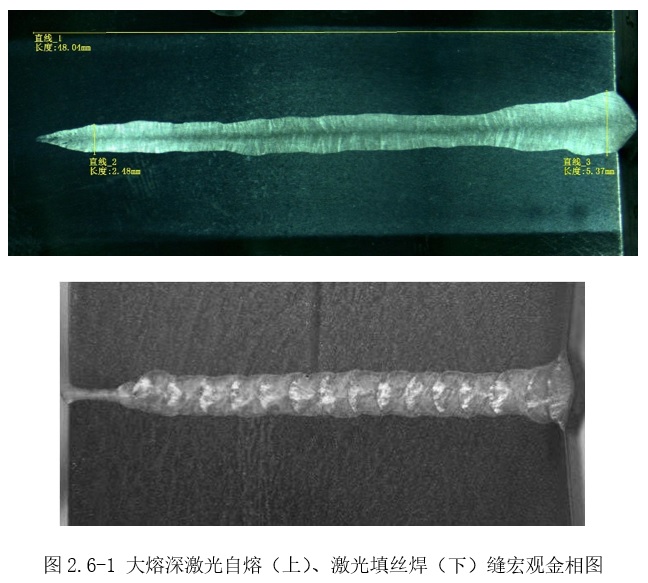

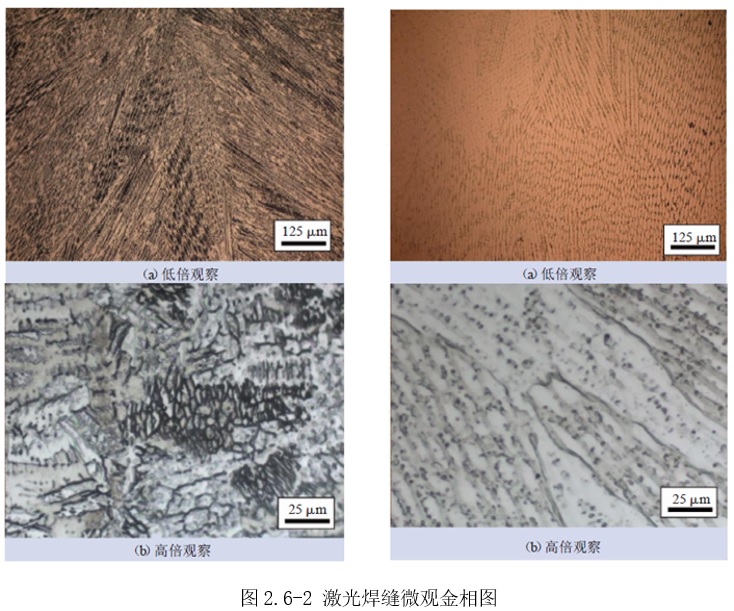

2.2 堆芯反射层激光填丝焊技术

堆芯反射层组件是堆内构件的重要组成部分,其组件焊接是第三代核电制造技术中的关键。金属反射层的W/C形板组件由8条厚16mm,最大长度3728.2mm的全焊透焊缝将8块W/C形板组件拼接而成,内腔最大尺寸达3227mm,内腔单侧公差要求(-0.6~+1.4)mm。为满足最终机加工后所有内表面能达到平面度2.1mm的要求,要控制焊接变形尽可能小。

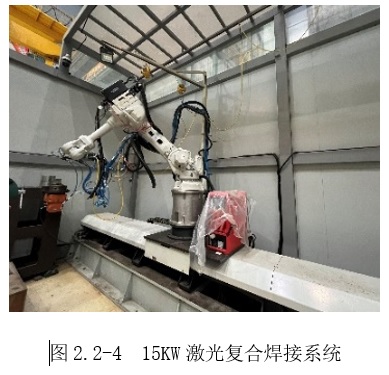

一机床结合设备特点,根据产品要求,结合激光焊工艺方面自身积累的经验,研发并应用激光填丝焊技术。相比纯激光焊工艺,激光填丝焊技术在焊缝成形、焊接效率、焊接变形控制等方面均有极大提升。此外,激光填丝焊减小了激光功率,增加了一次性可焊接长度,焊缝由10余段减少至3段焊缝;激光填丝焊盖面有效改善焊缝表面成形,无需表面修磨及手工饰面焊工序;同时减小焊接热输入小从而有效控制焊接变形。激光填丝焊后内腔尺寸最大收缩量由0.8mm减小至0.4mm以下。

堆芯反射层组件是堆内构件的重要组成部分,其组件焊接是第三代核电制造技术中的关键。金属反射层的W/C形板组件由8条厚16mm,最大长度3728.2mm的全焊透焊缝将8块W/C形板组件拼接而成,内腔最大尺寸达3227mm,内腔单侧公差要求(-0.6~+1.4)mm。为满足最终机加工后所有内表面能达到平面度2.1mm的要求,要控制焊接变形尽可能小。

一机床结合设备特点,根据产品要求,结合激光焊工艺方面自身积累的经验,研发并应用激光填丝焊技术。相比纯激光焊工艺,激光填丝焊技术在焊缝成形、焊接效率、焊接变形控制等方面均有极大提升。此外,激光填丝焊减小了激光功率,增加了一次性可焊接长度,焊缝由10余段减少至3段焊缝;激光填丝焊盖面有效改善焊缝表面成形,无需表面修磨及手工饰面焊工序;同时减小焊接热输入小从而有效控制焊接变形。激光填丝焊后内腔尺寸最大收缩量由0.8mm减小至0.4mm以下。

2.3真空电子束焊接技术

控制棒导向筒组件属于上部堆内构件的一部分,安装在上支承组件及堆芯上板上。具有为控制棒运动提供导向和缓冲的功能,导向筒组件最终要求摩擦力不超过90N,对焊接变形控制要求极高。

上部导向筒组件筒体环焊缝为全焊透对接焊缝,通常采用真空电子束焊接工艺。而电子束焊接是无填充金属的自熔焊接,工艺参数调试难度极大,阴极损耗或微小参数波动均会影响焊缝双面成形。因此,真空电子束焊接工艺实现单面焊双面成形难度极高。

一机床通过焊接工艺模式创新,在内部增加芯杆,采用大功率全熔透参数,取代以往熔深近似接头厚度的特定功率工艺模式,实现导向筒上筒体真空电子束焊缝单面焊双面成形,制造后最终导向筒摩擦力数值在10N-20N附近,华龙一号新型产品焊缝焊接合格率接近100%。解决了真空电子束焊缝背面成形的难题,突破了以往项目上部导向筒身焊缝质量不稳定的瓶颈。

2.4钴基合金堆焊技术

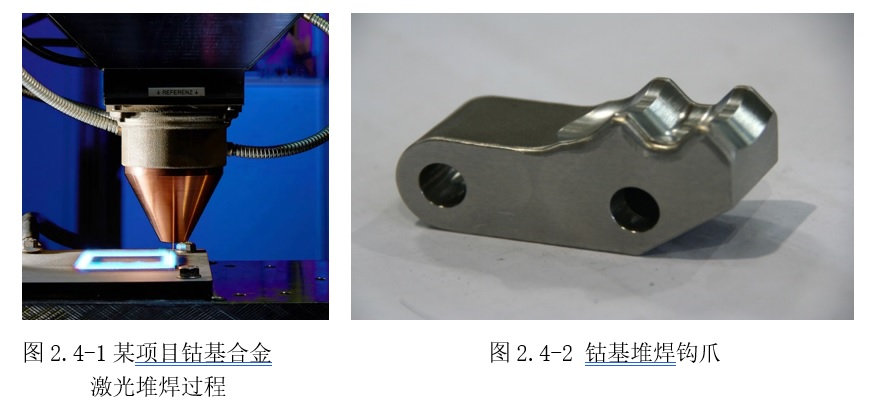

钩爪是影响驱动机构钩爪部件使用寿命的关键零件。运行时,其齿面和钩爪销孔需承受频繁的摩擦和较大的冲击载荷,因此工作面抗磨损性能的好坏直接影响到控制棒驱动机构的整体性能指标及反应堆的正常运行。相比于钩爪整体铸造技术,钩爪齿部堆焊技术质量更高,后处理成本更低。钩爪销孔堆焊难点在于孔径小且深,销孔堆焊由正反面依次进行堆焊-加工-堆焊-加工,焊接工序复杂,保证产品堆焊层质量难度极大。

一机床采用稀释率最低的氧乙炔工艺,通过大量试验和精准控制焊接热循环,合理设计焊道分布,一机床自主研发了耐磨堆焊双齿钩爪制造技术。每一个圆孔内部堆焊层分布均匀,硬度最大值和最小值的偏差不超过5,硬度值平均值在41~47HRC之间,钩爪堆焊层硬度合格率可以达到95%以上。相比同类项目钩爪,一机床堆焊双齿钩爪加工技术制造的产品,在工程样机上已通过900万步以上寿命试验验证,且磨损量小,对于反应堆延寿意义重大。同时经过示范项目样机及产品十数万次硬度测量,华龙一号CRDM双齿钩爪硬度更均匀,质量更稳定,经济效益更高。最终成品率达90%以上,满足三代核电的制造需求,实现了双齿钩爪零件的国产化。

2.5 中部“Ω”环焊缝焊接技术

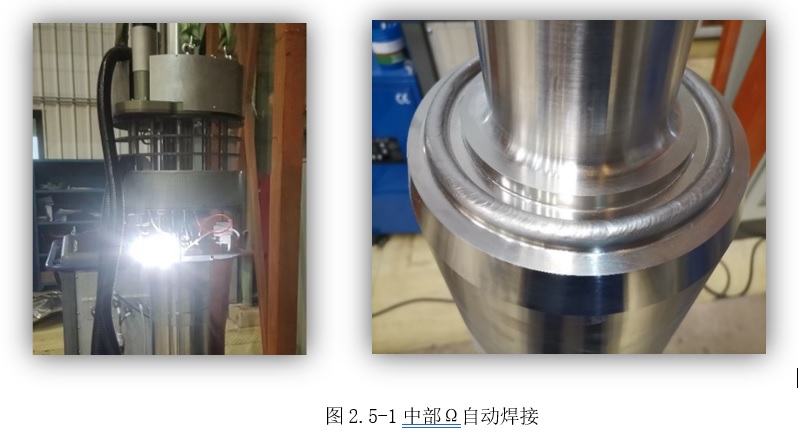

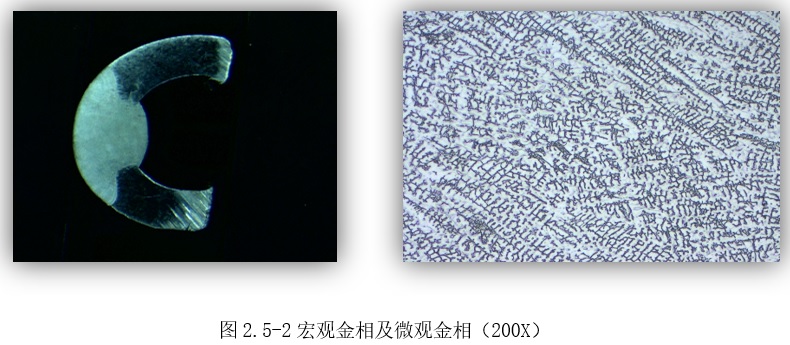

耐压壳部件是反应堆一回路的压力边界,中部“Ω”环焊缝是确保驱动机构耐压壳密封性的关键焊缝。该焊缝结构复杂,装配间隙要求较高,焊接过程中容易出现缺陷,并且在焊后需进行26.8MPa水压试验,要求焊缝在水压试验后VT、PT检测不允许任何缺陷显示。

一机床已有中部“Ω”手工氩弧焊工艺储备,防城港项目已完成中部“Ω”环焊缝手工焊接,经产品水压试验及VT、PT无损检验,合格率高达100%。在基于手工氩弧焊焊接工艺基础上,一机床自主开发了中部Ω自动填丝焊接技术,采用了“Ω”专用焊机,实现了“Ω”焊缝的全自动焊接,解决了焊缝成形、焊接变形的难题,显著提高了焊接效率和焊接质量。

2.6异种金属激光焊接技术

国和系列控制棒驱动机构驱某承压边界焊缝,由022Cr19Ni10N不锈钢与Inconel 690合金焊接而成。由于材料熔点、线膨胀系数、热导率等物理性能不同,冶金结合过程中易生成低熔点共晶物,降低晶界处强度,导致裂纹、偏析等缺陷产生。传统焊接方法焊缝厚度达30mm,多层多道焊接累计焊接热输入高,在持续高温热循环下,极易产生热裂纹等缺陷。此外,焊缝要求极高,焊后需进行射线、超声波、水压等试验。

一机床研发异种材料激光焊接技术,通过超窄间隙坡口设计,采用纯激光加多层单道激光填丝焊工艺,实现钩爪壳体组件异种材料30 mm厚接头焊接。激光超窄间隙填丝焊接,焊缝每层均为单道焊,焊缝宽度仅4mm,有效减少焊接填充量,进而减少焊接总热输入量,避免缺陷产生,有效抑制焊接热裂纹等焊接缺陷。激光自动焊接,减少人为因素干扰,焊接更高效,焊缝质量更稳定。解决异种材料后壁构架焊接难题,对超窄间隙激光焊接工艺在核电应用具有参考意义。

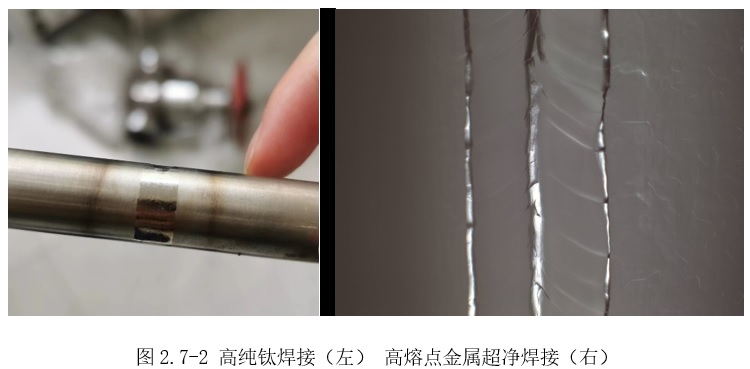

2.7 其它焊接技术

为了适应新形势下不断加速迭代的核能技术,一机床根据发展需要储备了多种工艺方法、多种材料的焊接技术,详见下图示意。

图2.7-1 铜-不锈钢、铜铜高能束焊接技术

图2.7-3 激光选区制造核心传动部件

三、结束语

中国的核电事业正逐步迈向国际先进水平,这离不开国内各优秀企业的科技创新、发展。一机床不断为中国核电事业努力、为中国先进制造技术奋斗,在2018年荣获国家科学技术进步奖特等奖,并多次荣获上海市科技进步奖、国家能源局科技进步奖、中国核能行业协会科学技术奖、中国国际工业博览会金奖、银奖等;还荣获全国五一劳动奖状、上海市五一劳动奖状、国家高新技术企业、上海市质量金奖、上海市质量管理奖和上海市创新型企业等荣誉。

图3.1 部分荣誉证书

作者 宣扬 郭宝超

loading......

loading......